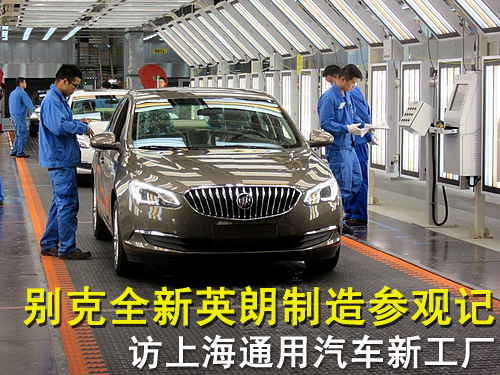

在湖北省武汉市西南方向的江夏区,上海通用汽车武汉分公司的一期项目,于2015年1月落成。这是继上海金桥、烟台东岳和沈阳北盛之后,上海通用的第4个乘用车生产基地。新工厂首个投产车型是全新英朗。接下来,“车讯互联”陪您参观一下制造这款车的全过程。

第一步:了解一下武汉新工厂。

据介绍,目前投产的部分,只是规划中的第一期工程,第二期工程将在2017年投产。两期工程的产能均为24万辆。此外,还有动力总成、配件配送、高速跑道等建设项目,总投资超过100亿元人民币。

第二步:制造汽车分为4个步骤。

从钢板变成汽车,主要历经4个步骤:1,冲压—把钢板冲压成一个个的车身部件;2,焊接—把冲压好的部件焊接在一起,形成一辆车的雏形;3,喷涂—通俗地讲就是上油漆;4,总装—把内饰、发动机、变速器、座椅、悬架、轮胎等,一样一样地装进车体,一辆汽车就诞生了。至于动力系统,如果是汽车厂自己制造而不是购买的话,还会有专门的发动机工厂或车间,从锻造到研磨、装配,内容同样不少。

事实上,所有汽车制造都要历经这几个步骤,主要区别在于,不同厂家采用的自动化程度有所不同。从表象上看,这些似乎与大家买车关系不大,实则不然。生产线自动化水平高,产品一致性就会好,品质自然会更加可靠一些。有的车主会遇到这样或那样的小毛病,多数是由于装配质量不佳所带来的。我们不能要求每位工人在每一分钟都能保证全神贯注、不出差错,解决办法只有一个:尽可能用自动化生产。上海通用在武汉的新工厂,最大的优势就是在这里。这家工厂配备了当今世界先进水平的工艺设备及国际高标准环保设施,仅焊接一项就配备了452台机器人,自动化率高达97%。

第三步:走进冲压车间。

在武汉新工厂的参观是从冲压开始的。汽车车体由多块形态各异的钢板构成,冲压车间的任务就是把成卷的钢板展开,送进冲压机,冲成一个个车体所需的部件。整个车间占地2.1万平方米,里面有1条开卷线和2条冲压线、以及模具维护、检测部门等。

亮点介绍:

首次应用一模多件工艺,实现前后门内板一模四件、铝板前盖内外板一模两件、前中地板一模三件,生产效率由原来的平均每分钟15.8件提升至31.6件。

首次采用前盖外板碎屑吸收装置,将切削产生的碎屑吸收至管道中,直接排入工作台地坑,更大限度避免碎屑被带入模具或者在零件表面产生碎屑压印,使前盖外观更加光滑、美观,并提高了产品品质。

犹如裁缝做衣服一样,钢厂送来的钢板是成卷的,需要首先开卷、铺平、裁剪,这条加工线被称为开卷线,设备是西班牙FAGOR公司的产品。由于车身各部位钢板的厚度不一,所以,成卷的钢板分成0.65-0.8毫米等几种不同的厚度。据介绍,全新英朗车身全部使用的是双面镀锌钢板。此外,由于全新英朗的机器盖是铝合金材质,而铝合金板材送来的时候就已经展开,来的这儿直接剪裁即可。剪裁成型的钢板,经过消磁处理,准备进入冲压线。

钢板离开开卷线,下一步该进入冲压线了。

开始冲压成型

钢板离开开卷线,下一步进入冲压线。这里有2条冲压线,冲压机安置在金属屋内,两旁有门,门外有可移动的平台,门外有可移动的平台,模具置于平台上。准备开始冲压前,平台载着模具从一边进入冲压机,一种部件冲完,需要更换模具冲另一种部件时,冲压机里的平台从另一侧离开,与此同似乎,这边的平台载着所需模具驶入冲压机。更换模具的时间只有3分钟,效率极高。

据工程师介绍,通用汽车在冲压环节采用4序工艺,即整条冲压线上由4台冲压机组成。而有的企业采用5序或6序。减少冲压机对于设计来说,需要在4道工序中获得所需的曲面,更具难度。

在冲压车间看到的另一个亮点是,它建立了一套碎屑吸收系统。在冲压模具内,有类似吸尘器一样的装置,将切削产生的碎屑吸收至管道中,排入工作台地坑,更大限度避免碎屑被带入模具或者在零件表面产生碎屑压印,使冲压件外观更加光滑,提高了品质。

板材进入冲压程序,两旁的诸多线圈会首先将板材磁化,让它们的磁性全部呈S极,这样,在同性相斥的作用下,板材相互分开,单张依次进入冲压机。有趣的是,由于全新英朗的发动机盖为铝合金材质,无法利用上述原理,只能单配一套空气刀将其分离。

纵观整个冲压车间,给人一种安静、有序的感觉。想象中的轰鸣声与工人们的来往穿梭并未出现。原来,产生巨大噪音的冲压机,被安置在金属屋内,噪音基本上被控制住了;而多个操作全部由机器自动完成,工人只是做些辅助性的劳动,所以,需要的人数很少。刚刚看完第一个车间,由于这种全新的感受,便已经对全新英朗产生了好感。

第四步:走进焊接车间。

在武汉新工厂,焊接车间正式的名字叫车身车间。在这个车间里,分为4门2盖分焊、底盘分焊、底盘主焊、总拼主焊、表面调整、车门安装等工序。据介绍,车间里采用了多项新技术与新工艺,比如,等离子钎焊、轻量化机器人、随行工装、车身高密度机器人工位、车身补焊线高密度机器人工位、侧围内板机器人上料工位、机器人弧焊、自动焊机维修系统,等等。仅此一处,便有452台机器人,自动化率97%。

亮点介绍:

首次使用等离子钎焊工艺:在车辆的四门区域采用等离子钎焊工艺,速度为普通焊接的2-3倍,并且焊接热变形小、无气孔,焊缝宽度仅为普通焊接的1/3,令,外观更加精美。

车顶激光钎焊:全新英朗采用业内主流激光钎焊工艺,长度达1.5m/边,可确保高强度钢材以最优的结构相互拼合,使产品更加美观,同时增强密封性、提高焊接区域的强度,进一步提升驾驶座舱的安全性。

高密度机器人:单一工位内布置焊接机器人16台,焊点可达232个,有效提高工作效率,实现高效生产。在焊点质量满足要求的同时,使焊点更加均匀,外观更加美观。

四门两盖焊接完毕,下一步该进行车体焊接了。

车体的焊接流程

在冲压车间感受到的是意外。因为,小时候在工厂看到过冲压机,留下的印象太深刻了——机器轰鸣、震耳欲聋。可现在的冲压车间,真是很安静。

在焊接车间感受到的是佩服。很佩服设计流水线的人们——能在一个工位上聚集那么多机器人,有条不紊、争分夺秒,没有丝毫的休息与走神。公司里的员工如果也能这样,老板开心死了。

第五步:走进喷涂车间。

喷涂车间的要求更为严格,进入之前,需要穿连体衣,还要经过风淋通道,至于鞋,早就换好了,不仅有防护作用,同时能防静电。整个喷涂车间里的空气是经过过滤的,而且具有正压控制,初来者呆上一会儿,会有憋闷之感。事实上,这些都是为了保证喷涂品质所采取的审慎措施。如果在灰尘较大的地方刷油漆,做出来的东西一定不会太好。家庭装修一般不会如此考究,不管是墙面还是吊顶,粗糙些也看不出来,可汽车就不一样了,谁都不愿意买辆面漆有瑕疵的车。

亮点介绍:

先进的薄膜前处理工艺:采用锆氟酸作为反应介质进行前处理,与传统锌系磷化工艺相比,转化膜厚度变薄,基本实现无渣、无酸、无重金属排放,更加环保。

先进的3-WET喷涂工艺:取消了中涂喷房和中涂打磨,挥发性有机化合物(VOC)排放降低至35g/m2以下,环保达到国际一流、国内领先水平。

内部喷涂机器人系统:喷房使用4个机器人喷涂车身内部区域(门框及门盖内表面)替代手工喷涂,降低新风量,节约能源。

双组份清漆:多用于豪华车的工艺,对施工过程有严格的工艺控制,可提高外观桔皮0.5级以上,提高漆膜抗刻蚀能力2级以上,提升漆膜外观和耐候性。

武汉新工厂的喷涂车间里,有涂胶机器人、喷涂机器人及各类开门开盖机器人108台,自动化率85%,与之前参观过的一些工厂对比,这里的自动化率相当高。

工程师向我们介绍,喷涂车间的主要亮点是采用了锆系薄膜、高泳透力电泳、3-WET喷涂、干式文丘里等先进工艺与设备。在这里,先把车体在喷涂车间的加工流程记录如下——

第一个步骤:前处理。由脱脂、水洗和薄膜3步购成。车体从焊接车间来到喷涂车间,首先经过脱脂,就是把在开卷线上做清洗时附着的一层油脂脱掉,然后是水洗,把脱脂液洗干净,紧接着就是薄膜。

前处理是该车间的亮点之一。这种全球最新一代的前处理转化膜技术,采用锆氟酸作为反应介质,与传统锌系磷化工艺相比,转化膜厚度变薄,尤为重要的是,这种工艺节省了90%的残渣量,基本实现无渣、无酸、无重金属排放。另外,采用这种工艺后,取消了原有的表调工序以及钝化工序,而钝化对环境污染很大;同时,这种工艺不需要加热,在常温状态下就能进行(传统处理工艺需加热至50摄氏度),从而降低了碳排放,故被称为绿色全处理。

第二个步骤:喷涂。由喷涂电泳漆、密封、色漆、清漆等工序构成。

电泳漆也就是俗称的底漆,作用是防腐,车体70%的防腐靠它实现。涂电泳漆时,车体经过一个槽体,车身上就能均匀涂上一层电泳漆。在这个过程中,车身属阴极,槽体边安装着阳极。与传统电泳相比,武汉新工厂采用模块化,每个阳极的电流和电压都能控制,使得电泳漆涂装的更均匀。而且,即使某一个阳极损坏,整个电泳系统也不会崩溃,可以连续生产。这种技术是目前国内首家运用。

此外,车体有接缝和焊缝的地方,喷涂PVC的密封胶。在车身侧面底部的裙边上,喷一层抗石击胶。

随后,车体经过再一次处理与清洁,进入一个密封更为严格的喷涂房,实施喷涂,内容是色漆与清漆。

俗话说:慢工出细活。在新技术、新工艺面前,这句话恐怕不是绝对真理了。当然,发明新技术、新工艺,所耗费的时间和智慧,一点儿也不会少。

第三个步骤:烘干。上述各道工序完成后,进入烘房烘干,烘烤温度为135摄氏度,时间25分钟。

参观喷涂车间之后,最大的个人感受是,建议大家最好不要动辄去给自己的汽车做漆。就我看到过的各类修理厂来说,没有一个能达到汽车制造厂的工艺水平。空气中充满了尘埃、手工喷涂难以保证均匀,诸如此类的弊端,势必造成漆面品质不佳。

第六步:走进总装车间。

对于不够耐心的人来说,前面的3道流程可能有些枯燥,而总装车间比较诱人。汽车在这里,一个工位一个样,变化迅速,不一会,就变成了一辆可以上路奔跑的汽车。

所谓总装,就是把各种各样的零部件装进车体。安装的顺序是这样的:1,线束;2,隔音垫;3,天窗;4,天花板;5,地毡;6,仪表台;7,后悬架;8,前、后风挡玻璃;9,内饰板;10,喷水壶、刹车泵、喇叭之类的机仓内部件;11,前、后车灯;12,油箱和刹车管、油管;13,动力总成及前悬架、后副车架;14,前后防护杠外壳并贴标识;15,座椅;16,车轮;17,添加油、液;18,车门;19,检验。当然,实际的组装过程会更为复杂,这只是我简单地归纳而已。下面,就请您跟随着照片,看看一辆汽车究竟是如何装配起来的。

亮点介绍:

总装内饰线:双向可升降大平板,实现了多平台柔性化生产,通过工位高度的自由升降进一步优化了人机工程。

总装底盘线:采用现代化EMS+VAC机运设备,在拼装过程中精确同步,实现车身和底盘的精准定位和拼合,拼合精度可达0.1 mm。

总装门线:采用摩擦驱动(FDS)系统,相比普通的链条机动线具备无润滑、清洁、静音等优点。

总装检测线:四轮定位设备,采用世界最先进的非接触式3D激光头进行检测,检测精度远远高于之前的2D激光头

检测线雨淋喷房:将对每台车进行360个喷嘴90秒的强力水冲击测试,约5吨的喷水量,模拟世界上最大雨量的4倍,以检验车辆的密封性。

接下来,该要安装发动机、变速器之类汽车最为重要的部件了。

装配动力总成

在总装线上,时常看到有些工位带有“C”字母的标识,询问后得知,它用来表示该工位对拧螺栓力矩要求高。在整个组装过程中,工人使用的工具分成两大类,第一是气动工具,第二是电动工具。气动工具的转速高,通常能达到2000-3000转/分钟,而电动工具转速低,大约在200转/分钟左右,凡是对力矩要求高的螺栓,需要用电动工具慢慢地拧,稳扎稳打,步步为营。这种工具在拧到预定值时,还能按设计要求,再做个偏转。而气动工具用于对力矩要求不高的螺丝,风风火火,匆匆忙忙,一下子就能拧到头。

看到这儿,忽然想到一句老话:车开不坏,都是修坏的。这句话似乎有些夸张,但实际上讲的是,修理厂也好,路边店也罢,很难达到汽车厂的工艺水准。就拿拧螺栓来说,除了缸盖,我从未见过哪家修理厂按照工艺手册,使用公斤扳手上螺栓。可实际上,汽车上的一些重要部位,螺栓都是有力矩要求的。并非简单拧紧即可。既然没有执行设计要求,修理好这个地方,引发了那个地方出故障,也就在所难免了。

在总装线上虽然有检验,但还不算完,接下来,还有更多的测试和检验项目,考验着每一辆走下总装线的英朗。

严格的检验与测试

当全新英朗来到总装线的尾声时,还要接受一连串的测试。简单归纳有:颠簸路段、四轮定位、大灯调节、动力测试、ESP等系统开启、称重、雨淋、目检。其中,四轮定位采用了一套世界最先进的非接触式3D激光头进行,精度极高。该设备采用美国通用全球统一标准制造,测试数据全部上传通用汽车全球车辆数据库,终身保存。

在雨淋测试中,使用360个喷嘴,对每辆英朗进行90秒的强力水冲击,耗水约5吨,这个数值是模拟世界最大雨量的4倍,以检验车辆的密封性。

随着一辆辆崭新的全新英朗驶出车间,制造流程到此结束。

在整个流水线上,每一个工位上的工人,只负责一两个安装工作,这样的设计,有助于提高效率,减少失误。在总装过程中,流水线处于行走状态,故要求工人的动作必须干净利索,不能拖泥带水。我们在总装车间参观了3个多小时,几乎把每个工位都详细看了一遍。虽然武汉工厂投产只有几个月的时间,但就我观察到的范围而言,工人们的动作非常娴熟,用“干净、利索、脆”来形容,绝无丝毫的夸张。《拆车坊》如果有这样一位能手,一天拆8辆车应该没问题。

另一方面,在整个生产环节,处处追求新的制造工艺、追求高效率、追求最大程度的自动化,也是这次在武汉新工厂的感受之一。作为消费者,物色汽车时可能很少会想到它是如何造出来的,但实际上,工艺的新与旧、效率的高与低,确实会在一定程度上,影响着汽车品质的一致性。所以,上海通用的武汉新工厂采用如此之多的新技术、新工艺,再加上大范围地自动化生产,由此可以看出,全新英朗的品质,必然会更上一层楼。

状态

状态

点击完成分享

点击完成分享

{{item.mainInfo.fromUserName?item.mainInfo.fromUserName:item.fromUserName}}

{{item.mainInfo.createTime?item.mainInfo.createTime:item.createTime}}

{{item.mainInfo.content?item.mainInfo.content:item.content}}